|

|

Наименование (тип):

Пастеризационно-охладительная установка для пива типа «Модуль ППО-П».

Модельный ряд:

«Модуль ППО-П-1», «Модуль ППО-П-3», «Модуль ППО-П-5».

|

Назначение:

Нагрев, пастеризация, выдержка и охлаждение пива в непрерывном тонкослойном закрытом потоке с автоматическим контролем и регулированием технологического процесса с целью уничтожения патогенных микроорганизмов, увеличения стойкости и продления срока хранения пива.

Режим управления.

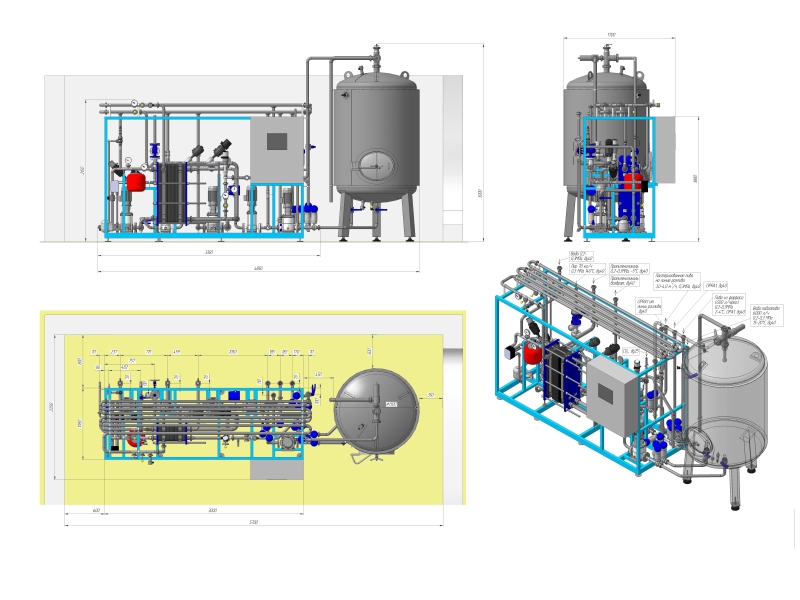

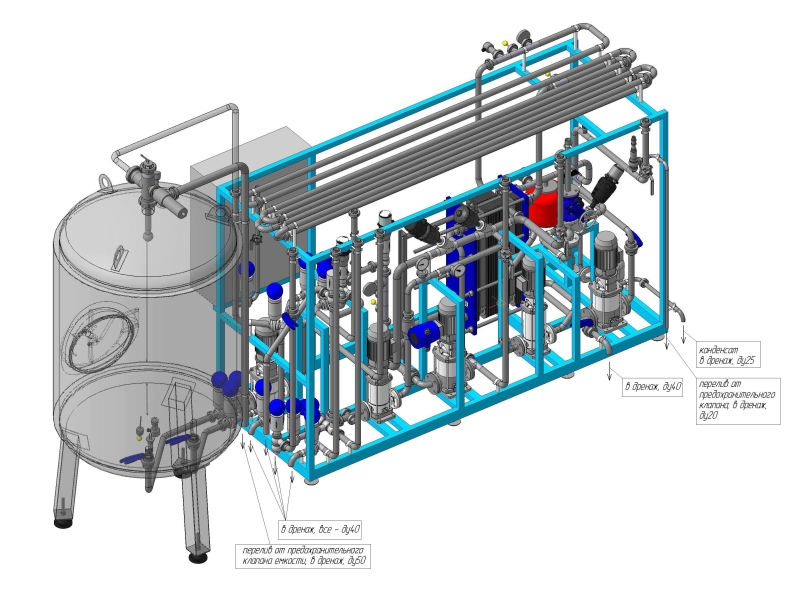

Габаритный чертеж и 3-D модель.

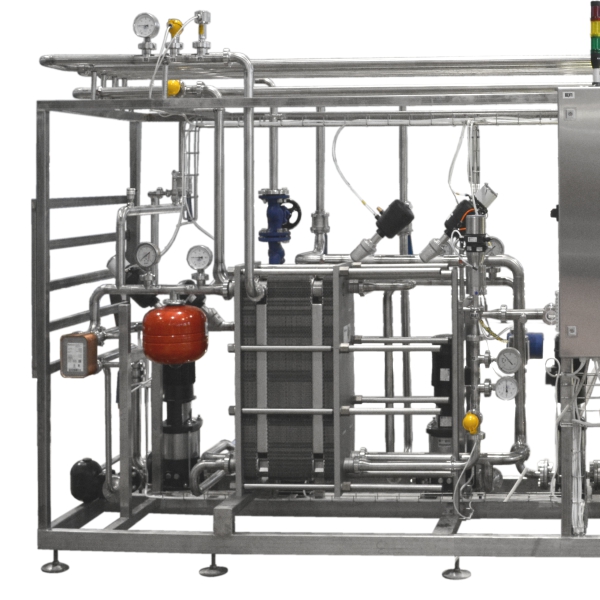

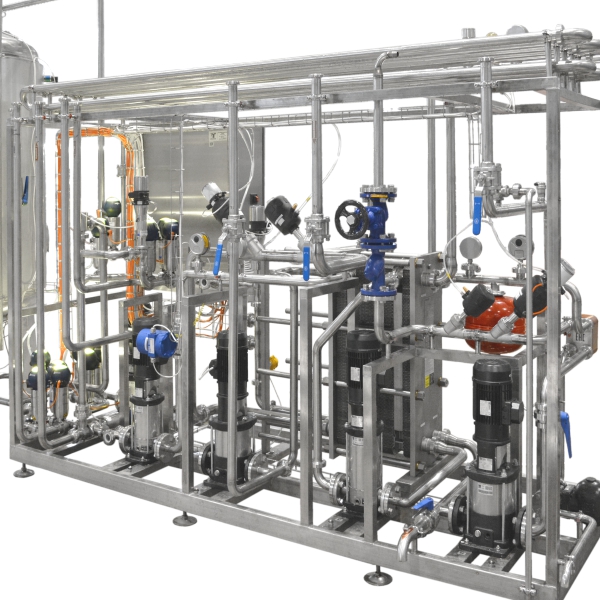

Фото установки

Технологические операции:

Заполнение водой, нагрев и выход на режим, подача пива, вытеснение воды, нагрев пива до заданной температуры пастеризации (+65…+80)°С, выдержка продукта при температуре пастеризации (72°С) 30сек, охлаждение пива до температуры хранения (+2…+4)°С, независимая CIP-мойка установки и входных/выходных продуктовых трубопроводов (от моечной установки).

Общая характеристика установок:

Конструкция модульного исполнения полной заводской готовности в составе:

- пластинчатый теплообменник из нержавеющей стали с секциями регенерации, пастеризации и охлаждения;

- узел подготовки горячей воды в составе: насос горячей воды, датчики контроля параметров, запорно-предохранительная арматура; оборудование и клапаны для нагрева горячей воды на базе пароводяного меднопаянного пластинчатого теплообменника, регулирующий и отсечной паровые пневмоклапана, паровой фильтр, запорного паровой кран;

- насос для пива и CIP-мойки с частотным преобразователем;

- бустерный насос для пастеризованного пива;

- трубчатый выдерживатель;

- датчики контроля технологических параметров продукта гигиенического исполнения: температуры, расхода, давления;

- пневмоуправляемые клапаны запорные и регулирующие;

- трубопроводная и кабельная обвязка с арматурой;

- щит управления;

- рама – основание для монтажа пластинчатого теплообменника со щитом управления и узла подготовки горячей воды;

- ОПЦИЯ - буферная емкость из нержавеющей стали для пастеризованного пива V=1500л;

Инженерные среды:

а) первичный – пар;

б) вторичный – горячая вода.

-

хладоноситель – ледяная вода/пропилен гликоль.

Принцип работы.

Установка «ППО-П» обеспечивает постоянную (фиксированную) производительность с учетом непосредственной работы с фасовочным оборудованием. Производительность фасовки не должна превышать производительность пастеризатора. Требуемое качество термообработки обеспечивается за счет регулирования заданных температур пастеризации и охлаждения пива при заданном времени выдержки пастеризованного пива при температуре пастеризации.

В теплообменнике производится нагрев холодного непастеризованного пива до температуры пастеризации в два этапа. В секции регенерации (1 этап) холодное пиво нагревается за счет передачи тепла от горячего пастеризованного пива, подаваемого противотоком с другой стороны теплообменника. В секции пастеризации (2 этап) происходит окончательная термообработка пива горячей водой, нагрев которой производится паром в отдельном меднопаяном теплообменнике. Перепад температур между температурой горячей воды и температурой продукта не превышает 4-5°С. В секции охлаждения пиво охлаждается хладагентом (ледяной водой или пропилен гликолем) до заданной температуры.

Производительность пастеризационной установки устанавливается с учетом производительности фасовочного оборудования.

Для возврата недопастеризованого пива или в случае остановки розлива предусматривается холодный возврат (рециркуляция) пива на вход установки.

Процессы пастеризации, выдержки и охлаждения происходят при высоком давлении пива (максимальное давление 1,3 МПа), которое обеспечивает продуктовый насос и дополнительный бустерный насос. Такое высокое давление необходимо для предотвращения потери СО2 пивом при нагреве до температуры пастеризации (при этом давление в секции пастеризации выше чем на входе в установку и на выходе секции охлаждения).

Технические характеристики установки:

Наименование показателей

|

Значение

|

Производительность, гл/ч

|

10, 30, 50

|

Температура пива на входе, °С

|

+2..+4

|

Температура пива на выходе, °С

|

+2..+4

|

Температура пастеризации, °С

|

+65..+80

|

Время выдержки (при температуре пастеризации 72°С), с

|

30

|

Избыточное давление углекислоты на входе в пастеризатор, МПа

|

0,2

|

Избыточное давление продукта в установке (макс.), МПа

|

1,0

|

Теплоноситель

|

Горячая вода, нагреваемая паром

|

Производительность насоса горячей воды, л/ч

|

~3000÷5000, ~9000÷10000, ~18000÷19000

|

Температура хладагента на входе, °С

• ледяной воды (1 вариант)

• пропиленгликоль (2 вариант)

|

+1..+2

-3..-5

|

Давление хладагента на входе, МПа

|

0,3

|

Давление пара на входе, МПа

|

0,35÷0,4

|

Расход пара, кг/ч

• при пастеризации

• при запуске и мойке

|

~30, ~45, ~90

~260, ~310, ~490

|

Установленная мощность, кВт

|

12, 12, 16

|

Напряжение, В

Частота, Гц

|

230/400

50

|

Давление сжатого воздуха, МПа

|

0,6

|

Система управления

|

Реализована на базе PLС и сенсорной панели.

Режим управления – автоматический

|

Содержание СО2, г/л

|

4÷6

|

Габаритные размеры, мм х мм х мм

|

2500х800х1600

|

Масса, кг

|

1000, 1150, 1450

|

Функция системы управления:

- автоматическое регулирование по функциональному закону заданной температуры пастеризации пива в потоке;

- поддержание заданной температуры охлаждения пива в потоке на выходе установки;

- поддержание заданного давления продукта в установке (на выходе установки, в секции пастеризации);

- автоматическое регулирование температуры горячей воды с помощью регулирующего клапана расхода пара;

- автоматическое регулирование производительности продуктового насоса (установки) с помощью частотного преобразователя;

- автоматический возврат недопастеризованного, недоохлажденного пива, при отсутствии расхода пива (автомат фасовки выключен) через клапан «холодного» возврата на вход установки;

- контроль температуры пастеризации, охлаждения пива и горячей воды; давления продукта (на выходе установки, в секции пастеризации), горячей воды (в контуре горячей воды), пара (в коллекторе), воды (в коллекторе), сжатого воздуха (в коллекторе); расхода продукта (производительности установки), времени работы установки на продукте, в режиме мойки;

- автоматическая регистрация температуры пастеризации, охлаждения пива, температуры горячей воды (в реальном масштабе времени), включение клапанов;

- сигнализация нормальной работы установки (режимов пастеризации, охлаждения), аварии на установке;

- сигнализация работы насосов, включения клапанами;

- автоматическое управление клапанами;

- автоматическое управление насосами подачи продукта, горячей воды, хладогента;

- автоматическое управление затворами в режимах: запуск на воде и выход на режим, работа на продукте, останов, вытеснение продукта, мойка;

- сопряжение со смежным оборудованием (по дискретным сигналам);

- подключение терморегулятора и самописца по сети к ПК (опция).

Система управления реализована на базе промышленного контроллера и сенсорной панели.

Щит управления изготовлен из нержавеющей стали.

Технические характеристики буферного резервуара для пива (опция).

Буферный резервуар служит для обеспечения линии розлива пастеризованным пивом.

Конструкция и состав:

- Буферный резервуар вертикального типа, цилиндрической формы с изоляцией, с люком, моющей головкой щелевого типа, с датчиками контроля параметров гигиенического исполнения (давление, граничный и текущий уровень, температура), предохранительными клапанами на избыточное давление и разряжение. Конструкция резервуара устойчива к избыточному давлению и разряжению. Емкость оснащена регулируемыми опорами для монтажа на полу. Материал поверхности, контактирующей с продуктом – AISI304.

- Пневмоуправляемые затворы с 2-мя датчиками положения.

- Насос подачи продукта на линию розлива и CIP возврата моющего раствора при мойке буферного резервуара.

- Трубопроводная обвязка с арматурой из нержавеющей стали.

Условия по размещению и эксплуатации:

Установка «ППО-П» должна размещаться и эксплуатироваться в закрытом отапливаемом помещении с нормальным температурно-влажностным режимом.

Степень защиты щита управления – IP 54.

Условия работ:

Состав работ:

- изготовление установки;

- пуско-наладочные работы и обучение персонала (по отдельному соглашению).

Состав технической документации:

Срок изготовления (готовность поставки) – 120 дней.

Гарантийный срок эксплуатации – 12 месяцев.

Дополнительная информация

С более подробной информацией об оборудовании для производства пива и кваса, изготавливаемом ИКП «ТЕХНОКОМ» вы можете ознакомиться, загрузив файл в формате .pdf.

Скачать

Скачать